R-FLEX 15565 - DEVCON IRP370

Liên hệ

R-Flex 15565 - Devcon IRP370 là dòng sản phẩm chuyên sửa chữa băng tải cao su, và chất lượng nhất trên thị trường.

Độ bám dính của R-Flex vào băng tải cao su SBR rất cao.

Băng tải được vận hành trở lại sau 90 phút đắp sửa bằng R-Flex.

Rất tiện lợi cho việc sửa chữa băng tải.

7650

- Thông tin chi tiết

- Thông số kỹ thuật

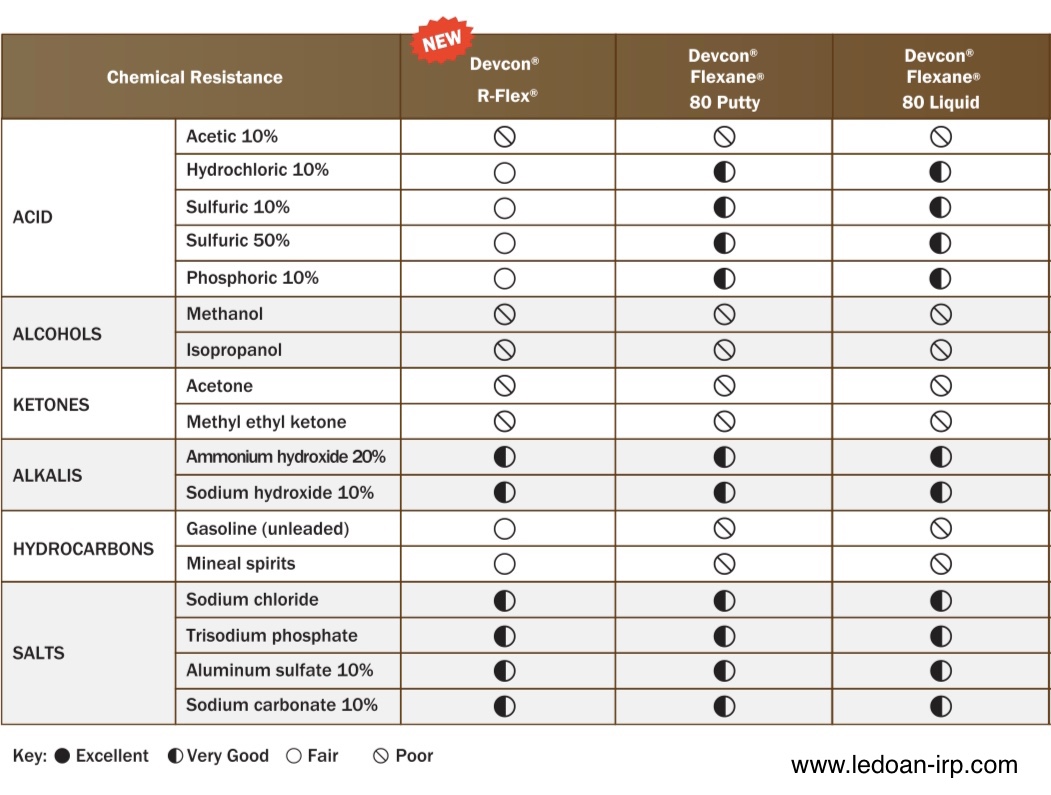

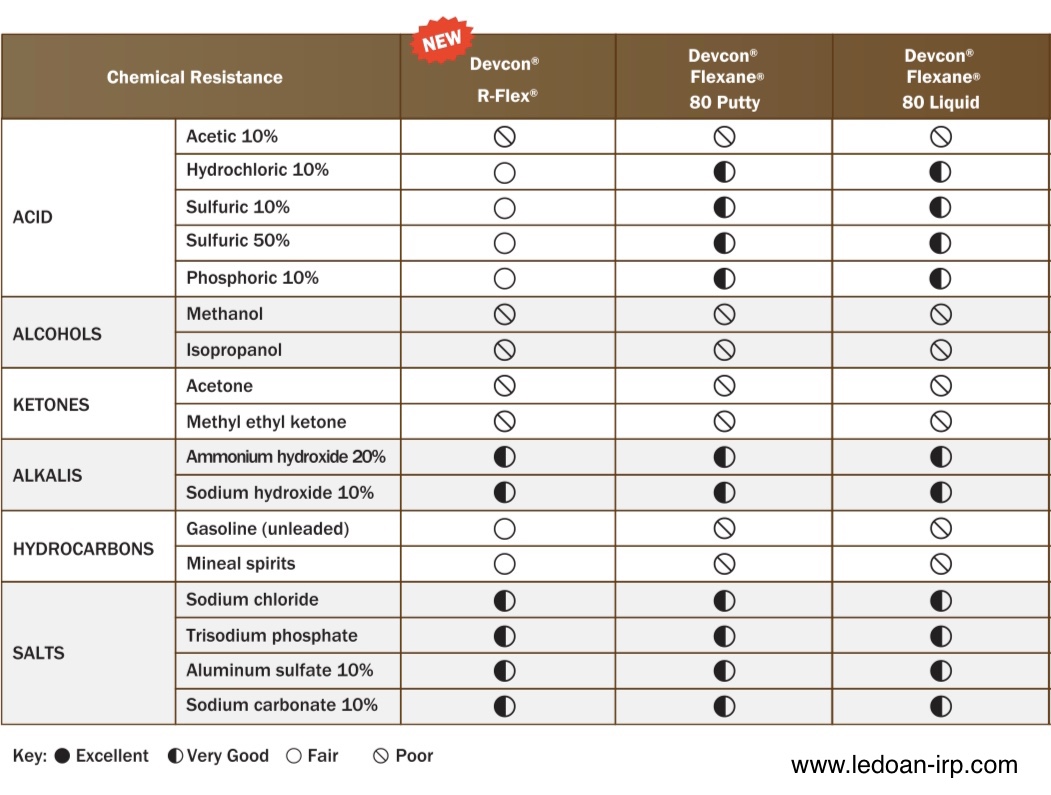

- Bảng Tra Hoá Chất

- MSDS - TDS

Tên sản phẩm: R-Flex - Devcon IRP370 (Sửa chữa băng tải cao su)

Mã sản phẩm: 15565

Nhà sản xuất: Devcon USA

Trọng lượng: 1.5lb = 680g

Công ty TNHH Lê Đoàn là đại lý chính phân phối các sản phẩm ITW Devcon tại Việt Nam

.jpg)

Mát tít sửa chữa băng tải cao su Devcon R-Flex 15565 - IRP370

Đặc tính sản phẩm:

R-Flex là dòng sản phẩm sửa chữa băng tải cao su mới và chất lượng nhất trên thị trường.

Là loại nhựa polyurethane lỏng, tự cân phẳng bề mặt. Trong vài phút R-Flex chuyển từ trạng thái lỏng sang dạng mát tít, không bị chảy xệ.

Độ bám dính của R-Flex vào băng tải cao su SBR rất cao.

Đặc biệt, trong bộ sản phẩm R-Flex có thêm 1 loại hóa chất 2 thành phần A & B (Surface Conditioner A & B) dùng phủ lót lên bề mặt cao su để làm tăng độ bám dính của R-Flex lên cao su.

Băng tải được vận hành trở lại sau 90 phút.

Ứng dụng sản phẩm:

F-Flex chuyên dùng để đắp sửa các rãnh xước, vết rách dọc và vá lỗ thủng trên băng tải.

Dùng điền lấp khe hở của mối nối băng tải nguội, khe hở giữa 2 đầu cao su bọc pulley.

Lợi ích mang lại:

Sửa chữa nhanh, dễ thực hiện.

HƯỚNG DẪN SỬ DỤNG

Bước 1: Mài nhám bề mặt cao su

Mài tạo nhám bề mặt băng tải cao su.

Lưu ý: R-Flex bám dính rất tốt vào cao su nhưng độ bám dính vào bố vải thì thấp hơn cao su. Do đó không mài hết phần cao su bên trên bố vải.

Bước 2: Tẩy sạch bề mặt cao su

Dùng chất tẩy Cleaner Blend 300 (IRP600) tẩy sạch bụi bẩn và dầu mỡ dính trên bề mặt cao su và lau sạch lại bằng vải sạch. Kiểm tra độ sạch bằng cách dùng vải trắng (có sẵn trong bộ sản phẩm) tẩm chất tẩy và lau. Nếu không còn vệt dơ đen trên vải trắng thì bề mặt cao su đã đạt độ sạch cần thiết.

Lưu ý: Nếu bề mặt cao su bị dính bụi và bông vải thì dùng cọ sạch phủi. Vì bụi và bông vải sẽ làm giảm độ bám dính của R-Flex lên cao su.

Bước 3: Trộn hợp chất A+B, dùng phủ lót để làm tăng độ bám dính

Trộn 2 thành phần Surface Conditioner A và B bằng cách đổ chai B (nắp đen) vào chai A (nắp trắng, có bột màu vàng trong chai). Đậy nắp và lắc để trộn 2 thành phần A, B lại với nhau.

Bước 4: Thoa hợp chất A+B lên cao su

Chà đầu có bông nỉ để thoa hợp chất A+B (đã trộn) lên bề mặt cao su. Thoa lớp mỏng, rộng hơn chu vi cần đắp R-Flex để lớp đắp không bị tróc mép. Để khô hoàn toàn trong khoảng 3 phút.

Bước 5: Trộn 2 thành phần của R-Flex là Resin và Curing Agent

Nếu nơi thực hiện sửa chữa có khí hậu nóng, nhiệt độ cao thì không nên trộn một lần hết toàn bộ 2 thành phần Resin và Curing Agent lại với nhau mà phải chia thành nhiều phần nhỏ.

Tỉ lệ pha trộn là: 44g resin + 6g curing agent (hoặc 88g + 12 g)

Trộn trong khoảng 1-2 phút. Dùng thanh gạt bằng gỗ có sẵn trong bộ sản phẩm để trộn. Khi trộn, ép thanh gỗ vào thành của lọ trộn để gạt ra toàn bộ Resin dính trên thành lọ, trộn đủ Resin với Curing Agent. Động tác này để đảm bảo tỉ lệ pha trộn của 2 thành phần luôn chính xác.

Nhà sản xuất đã thực hiện kiểm chứng thực tế và kết quả đã chứng minh. Nếu lượng Curing Agent dùng nhiều hơn hoặc ít hơn tỉ lệ qui định thì hợp chất R-Flex sẽ không hóa rắn.

Bước 6: Đắp R-Flex lên bề mặt cao su

Đổ R-Flex lên bề mặt cao su tại vị trí đã có phủ lớp Primer A+B (đã khô) và dùng miếng gạt nhựa màu vàng (có trong bộ sản phẩm), gạt trải đều R-Flex lên bề mặt băng tải cần sửa chữa.

Hợp chất R-Flex có tính năng tự cân phẳng bề mặt do đó không nên gạt tới, gạt lui bề mặt R-Flex nhiều lần. Vì làm như vậy lớp đắp sẽ bị sần sùi và không phẳng.

Lưu ý:

Để mép đắp của R-Flex không bị tróc, không để R-Flex tràn ra ngoài vị trí không có phủ Primer A+B.

(Kinh nghiệm thực tế là Công ty Lê Đoàn dùng băng keo, dán xung quanh vị trí sửa chữa trước khi đổ R-Flex. Sau đó lột băng keo ra, trước khi R-Flex hóa rắn hoàn toàn. Làm như vậy, sẽ kiểm soát không cho R-Flex tràn ra ngoài vị trí không có phủ Primer A+B và mép đắp R-Flex sẽ thẳng và đẹp.)

Thời gian R-Flex chuyển từ trạng thái sệt sang trạng thái rắn chỉ trong vòng 3 phút.

Băng tải có thể vận hành trở lại sau 90 phút.

HÌNH ẢNH THỰC TẾ TRƯỚC VÀ SAU KHI SỬA CHỮA:

.png)

.png)

VIDEO:

R-Flex sửa chữa băng tải lõi thép bị rách dọc

Tham khảo @ dịch vụ sửa chữa phục hồi

Nếu Quý khách hàng cần mua sản phẩm, hãy liên lạc với Công ty Lê Đoàn.

Trần Thị Thu Thảo

Tel/zalo: 0938847502 - Email: thao.tran@ledoan-irp.com

Lê Trọng Đoàn

Tel/zalo: 0903934557 - Email: doan.le@ledoan-irp.com

Nếu Quý khách hàng cần giải pháp sửa chữa phục hồi, hãy liên lạc với Công ty Lê Đoàn.

Nguyễn Thạnh Phú

Tel/zalo: 0907869867 - Email: doan.le@ledoan-irp.com

Lê Trọng Đoàn

Tel/zalo: 0903934557 - Email: doan.le@ledoan-irp.com

Tên sản phẩm: R-Flex - Devcon IRP370 (Sửa chữa băng tải cao su)

Mã sản phẩm: 15565

Nhà sản xuất: Devcon USA

Trọng lượng: 1.5lb = 680g

| THÔNG SỐ KỸ THUẬT | |

| Màu sắc | Đen |

| Tỉ lệ pha trộn theo trọng lượng | 88 : 12 |

| Tỉ lệ pha trộn theo thể tích | |

| Độ sệt của hợp chất | Mát tít |

| Thời gian thao tác @ 230C (phút) | 4 |

| Tỉ trọng (gm/cc) | |

| Diện tích phủ của 1 bộ (m2@ dày 6mm) | 0.113 |

| Thời gian hóa rắn hoàn toàn (phút) | 90 |

| Thời gian tháo khuôn (giờ) | |

| Độ cứng sau khi hóa rắn (Shore D) ASTM D2240 |

87 |

| Độ co sau khi hóa rắn (inch/inch) ASTM D2566 |

|

| Khả năng chịu kéo căng (psl) ASTM D412 |

1,460 |

| Khả năng chịu kéo rách (pli) ASTM D624 |

270 |

| Khả năng chống mòn (mg) Trọng lượng mòn đi |

270 |

| Độ giãn dài tối đa (%) ASTM D412 |

420 |

| Độ cách điện (volts/mil) ASTM D149 |

350 |

| Chịu nhiệt độ khô, liên tục (oC) | 82 |

| Chịu nhiệt độ ướt, liên tục (oC) | 48 |

Tên sản phẩm: R-Flex - Devcon IRP370 (Sửa chữa băng tải cao su)

Mã sản phẩm: 15565

Nhà sản xuất: Devcon USA

Trọng lượng: 1.5lb = 680g

Công ty TNHH Lê Đoàn là đại lý chính phân phối các sản phẩm ITW Devcon tại Việt Nam

.jpg)

Mát tít sửa chữa băng tải cao su Devcon R-Flex 15565 - IRP370

Đặc tính sản phẩm:

R-Flex là dòng sản phẩm sửa chữa băng tải cao su mới và chất lượng nhất trên thị trường.

Là loại nhựa polyurethane lỏng, tự cân phẳng bề mặt. Trong vài phút R-Flex chuyển từ trạng thái lỏng sang dạng mát tít, không bị chảy xệ.

Độ bám dính của R-Flex vào băng tải cao su SBR rất cao.

Đặc biệt, trong bộ sản phẩm R-Flex có thêm 1 loại hóa chất 2 thành phần A & B (Surface Conditioner A & B) dùng phủ lót lên bề mặt cao su để làm tăng độ bám dính của R-Flex lên cao su.

Băng tải được vận hành trở lại sau 90 phút.

Ứng dụng sản phẩm:

F-Flex chuyên dùng để đắp sửa các rãnh xước, vết rách dọc và vá lỗ thủng trên băng tải.

Dùng điền lấp khe hở của mối nối băng tải nguội, khe hở giữa 2 đầu cao su bọc pulley.

Lợi ích mang lại:

Sửa chữa nhanh, dễ thực hiện.

HƯỚNG DẪN SỬ DỤNG

Bước 1: Mài nhám bề mặt cao su

Mài tạo nhám bề mặt băng tải cao su.

Lưu ý: R-Flex bám dính rất tốt vào cao su nhưng độ bám dính vào bố vải thì thấp hơn cao su. Do đó không mài hết phần cao su bên trên bố vải.

Bước 2: Tẩy sạch bề mặt cao su

Dùng chất tẩy Cleaner Blend 300 (IRP600) tẩy sạch bụi bẩn và dầu mỡ dính trên bề mặt cao su và lau sạch lại bằng vải sạch. Kiểm tra độ sạch bằng cách dùng vải trắng (có sẵn trong bộ sản phẩm) tẩm chất tẩy và lau. Nếu không còn vệt dơ đen trên vải trắng thì bề mặt cao su đã đạt độ sạch cần thiết.

Lưu ý: Nếu bề mặt cao su bị dính bụi và bông vải thì dùng cọ sạch phủi. Vì bụi và bông vải sẽ làm giảm độ bám dính của R-Flex lên cao su.

Bước 3: Trộn hợp chất A+B, dùng phủ lót để làm tăng độ bám dính

Trộn 2 thành phần Surface Conditioner A và B bằng cách đổ chai B (nắp đen) vào chai A (nắp trắng, có bột màu vàng trong chai). Đậy nắp và lắc để trộn 2 thành phần A, B lại với nhau.

Bước 4: Thoa hợp chất A+B lên cao su

Chà đầu có bông nỉ để thoa hợp chất A+B (đã trộn) lên bề mặt cao su. Thoa lớp mỏng, rộng hơn chu vi cần đắp R-Flex để lớp đắp không bị tróc mép. Để khô hoàn toàn trong khoảng 3 phút.

Bước 5: Trộn 2 thành phần của R-Flex là Resin và Curing Agent

Nếu nơi thực hiện sửa chữa có khí hậu nóng, nhiệt độ cao thì không nên trộn một lần hết toàn bộ 2 thành phần Resin và Curing Agent lại với nhau mà phải chia thành nhiều phần nhỏ.

Tỉ lệ pha trộn là: 44g resin + 6g curing agent (hoặc 88g + 12 g)

Trộn trong khoảng 1-2 phút. Dùng thanh gạt bằng gỗ có sẵn trong bộ sản phẩm để trộn. Khi trộn, ép thanh gỗ vào thành của lọ trộn để gạt ra toàn bộ Resin dính trên thành lọ, trộn đủ Resin với Curing Agent. Động tác này để đảm bảo tỉ lệ pha trộn của 2 thành phần luôn chính xác.

Nhà sản xuất đã thực hiện kiểm chứng thực tế và kết quả đã chứng minh. Nếu lượng Curing Agent dùng nhiều hơn hoặc ít hơn tỉ lệ qui định thì hợp chất R-Flex sẽ không hóa rắn.

Bước 6: Đắp R-Flex lên bề mặt cao su

Đổ R-Flex lên bề mặt cao su tại vị trí đã có phủ lớp Primer A+B (đã khô) và dùng miếng gạt nhựa màu vàng (có trong bộ sản phẩm), gạt trải đều R-Flex lên bề mặt băng tải cần sửa chữa.

Hợp chất R-Flex có tính năng tự cân phẳng bề mặt do đó không nên gạt tới, gạt lui bề mặt R-Flex nhiều lần. Vì làm như vậy lớp đắp sẽ bị sần sùi và không phẳng.

Lưu ý:

Để mép đắp của R-Flex không bị tróc, không để R-Flex tràn ra ngoài vị trí không có phủ Primer A+B.

(Kinh nghiệm thực tế là Công ty Lê Đoàn dùng băng keo, dán xung quanh vị trí sửa chữa trước khi đổ R-Flex. Sau đó lột băng keo ra, trước khi R-Flex hóa rắn hoàn toàn. Làm như vậy, sẽ kiểm soát không cho R-Flex tràn ra ngoài vị trí không có phủ Primer A+B và mép đắp R-Flex sẽ thẳng và đẹp.)

Thời gian R-Flex chuyển từ trạng thái sệt sang trạng thái rắn chỉ trong vòng 3 phút.

Băng tải có thể vận hành trở lại sau 90 phút.

HÌNH ẢNH THỰC TẾ TRƯỚC VÀ SAU KHI SỬA CHỮA:

.png)

.png)

VIDEO:

R-Flex sửa chữa băng tải lõi thép bị rách dọc

Tham khảo @ dịch vụ sửa chữa phục hồi

Nếu Quý khách hàng cần mua sản phẩm, hãy liên lạc với Công ty Lê Đoàn.

Trần Thị Thu Thảo

Tel/zalo: 0938847502 - Email: thao.tran@ledoan-irp.com

Lê Trọng Đoàn

Tel/zalo: 0903934557 - Email: doan.le@ledoan-irp.com

Nếu Quý khách hàng cần giải pháp sửa chữa phục hồi, hãy liên lạc với Công ty Lê Đoàn.

Nguyễn Thạnh Phú

Tel/zalo: 0907869867 - Email: doan.le@ledoan-irp.com

Lê Trọng Đoàn

Tel/zalo: 0903934557 - Email: doan.le@ledoan-irp.com

Tên sản phẩm: R-Flex - Devcon IRP370 (Sửa chữa băng tải cao su)

Mã sản phẩm: 15565

Nhà sản xuất: Devcon USA

Trọng lượng: 1.5lb = 680g

| THÔNG SỐ KỸ THUẬT | |

| Màu sắc | Đen |

| Tỉ lệ pha trộn theo trọng lượng | 88 : 12 |

| Tỉ lệ pha trộn theo thể tích | |

| Độ sệt của hợp chất | Mát tít |

| Thời gian thao tác @ 230C (phút) | 4 |

| Tỉ trọng (gm/cc) | |

| Diện tích phủ của 1 bộ (m2@ dày 6mm) | 0.113 |

| Thời gian hóa rắn hoàn toàn (phút) | 90 |

| Thời gian tháo khuôn (giờ) | |

| Độ cứng sau khi hóa rắn (Shore D) ASTM D2240 |

87 |

| Độ co sau khi hóa rắn (inch/inch) ASTM D2566 |

|

| Khả năng chịu kéo căng (psl) ASTM D412 |

1,460 |

| Khả năng chịu kéo rách (pli) ASTM D624 |

270 |

| Khả năng chống mòn (mg) Trọng lượng mòn đi |

270 |

| Độ giãn dài tối đa (%) ASTM D412 |

420 |

| Độ cách điện (volts/mil) ASTM D149 |

350 |

| Chịu nhiệt độ khô, liên tục (oC) | 82 |

| Chịu nhiệt độ ướt, liên tục (oC) | 48 |